Kim jesteśmy

Firma Sichuan Keliyuan Electronics Co., Ltd. została założona w 2003 roku. Siedziba firmy znajduje się w mieście Mianyang w prowincji Syczuan, mieście technologii elektronicznej w zachodnich Chinach. Zajmuje się rozwojem, produkcją, sprzedażą i serwisem różnorodnych zasilaczy, inteligentnych gniazdek konwertujących oraz nowych inteligentnych małych urządzeń gospodarstwa domowego. Oferujemy klientom profesjonalne usługi ODM i OEM.

Firma „Keliyuan” posiada certyfikat ISO 9001. Produkty posiadają certyfikaty CE, PSE, UKCA, ETL, KC i SAA itp.

- Linie montażowe

Co robimy

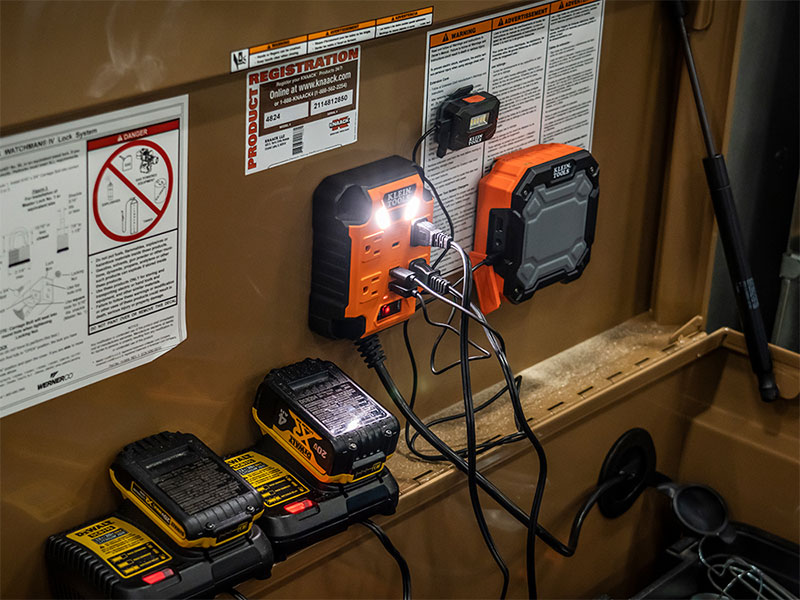

Firma „Keliyuan” zajmuje się projektowaniem, produkcją i sprzedażą zasilaczy oraz drobnych urządzeń elektrycznych i mechanicznych, takich jak listwy zasilające, ładowarki/adaptery, gniazdka/przełączniki, grzejniki ceramiczne, wentylatory elektryczne, suszarki do butów, nawilżacze powietrza i oczyszczacze powietrza. Produkty te mają na celu ułatwienie i usprawnienie wykonywania różnych zadań w domu i biurze. Głównym celem firmy „Keliyuan” jest dostarczanie klientom niezawodnych i niedrogich zasilaczy oraz urządzeń, które upraszczają codzienne czynności i poprawiają jakość życia.

Niektóre z zastosowań naszych produktów

Dlaczego warto nas wybrać

- W naszym centrum badawczo-rozwojowym pracuje 15 inżynierów.

- Łączna liczba nowych produktów opracowanych samodzielnie lub we współpracy z klientami: ponad 120 pozycji.

- Uczelnie współpracujące: Uniwersytet Syczuański, Południowo-Zachodni Uniwersytet Nauki i Technologii, Uniwersytet Normalny Mianyang.

2.1 Surowce

Kontrola jakości surowców przychodzących to ważny proces, który gwarantuje, że komponenty spełniają określone standardy i nadają się do produkcji. Poniżej przedstawiamy kilka kroków, które zawsze podejmujemy, aby zapewnić jakość surowców przychodzących:

2.1.1 Weryfikacja dostawców – Przed zakupem komponentów ważne jest sprawdzenie reputacji i historii dostawcy. Sprawdź jego certyfikaty, opinie klientów i historię dostarczania wysokiej jakości komponentów.

2.1.2 Kontrola opakowania – Opakowanie komponentów należy sprawdzić pod kątem ewentualnych uszkodzeń lub naruszeń. Może to obejmować rozdarcie lub uszkodzenie opakowania, zerwane plomby, brak etykiet lub ich nieprawidłowe umieszczenie.

2.1.3. Sprawdź numery części – Sprawdź, czy numery części na opakowaniu i komponentach są zgodne z numerami części podanymi w specyfikacji producenta. Zapewni to otrzymanie właściwych komponentów.

2.1.4. Kontrola wizualna – Można wizualnie sprawdzić komponent pod kątem widocznych uszkodzeń, przebarwień lub korozji, aby upewnić się, że nie uległ uszkodzeniu lub nie był narażony na działanie wilgoci, kurzu lub innych zanieczyszczeń.

2.1.5. Testowanie komponentów – Komponenty można testować za pomocą specjalistycznych przyrządów, takich jak multimetry, w celu weryfikacji ich właściwości elektrycznych i wydajności. Może to obejmować testowanie rezystancji, pojemności i napięcia znamionowego.

2.1.6. Kontrole dokumentacji – Wszystkie kontrole muszą być dokumentowane, w tym data, osoba przeprowadzająca kontrolę oraz wyniki kontroli. Pomaga to śledzić jakość komponentów na przestrzeni czasu i identyfikować wszelkie problemy z dostawcami lub konkretnymi komponentami.

2.2 Testowanie wyrobów gotowych.

Kontrola jakości testowania gotowego produktu polega na sprawdzeniu, czy produkt końcowy spełnia określone standardy jakości i jest gotowy do dystrybucji lub użytkowania. Oto kilka kroków, które należy podjąć, aby zapewnić jakość gotowego produktu:

2.2.1. Ustalenie standardów jakości – Standardy specyfikacji powinny zostać ustalone przed rozpoczęciem badań gotowego produktu. Obejmuje to określenie metod badań, procedur i kryteriów akceptacji.

2.2.2. Pobieranie próbek – Pobieranie próbek polega na wybraniu reprezentatywnej próbki gotowego produktu do badań. Wielkość próby powinna być statystycznie istotna i dostosowana do wielkości partii oraz ryzyka.

2.2.3. Testowanie – Testowanie polega na sprawdzaniu gotowego produktu pod kątem zgodności z ustalonymi normami jakości, przy użyciu odpowiednich metod i urządzeń. Może ono obejmować inspekcje wizualne, testy funkcjonalne, testy wydajności i testy bezpieczeństwa.

2.2.4. Dokumentacja wyników – Wyniki każdego testu powinny być rejestrowane wraz z datą, godziną i inicjałami osoby przeprowadzającej test. Zapisy powinny obejmować wszelkie odchylenia od ustalonych standardów jakości, przyczyny źródłowe i podjęte działania korygujące.

2.2.5. Wyniki analityczne – Wyniki badań należy przeanalizować w celu ustalenia, czy produkt końcowy spełnia ustalone specyfikacje. Jeżeli produkt końcowy nie spełnia standardów jakości, należy go odrzucić i podjąć działania korygujące.

2.2.6. Podejmowanie działań korygujących - Wszelkie odstępstwa od ustalonych standardów jakości należy zbadać i podjąć działania korygujące, aby zapobiec podobnym niedociągnięciom w przyszłości.

2.2. 7. Kontrola dokumentacji – Wszystkie wyniki testów, działania korygujące i zmiany w ustalonych specyfikacjach należy rejestrować w odpowiednich dziennikach. Przestrzeganie tych kroków umożliwia skuteczne testowanie gotowego produktu, co gwarantuje jego jakość, niezawodność i bezpieczeństwo przed dystrybucją lub użytkowaniem.

OEM (producent oryginalnego sprzętu) i ODM (producent oryginalnego projektu) to dwa modele biznesowe stosowane w produkcji. Poniżej znajduje się ogólny przegląd każdego procesu:

3.1 Proces OEM:

3.1.1 Gromadzenie specyfikacji i wymagań — partnerzy OEM dostarczają specyfikacje i wymagania dotyczące produktu, który chcą wytworzyć.

3.1.2 Projektowanie i rozwój – „Keliyuan” projektuje i rozwija produkt zgodnie ze specyfikacjami i wymaganiami partnera OEM.

3.1.3 Testowanie i zatwierdzanie prototypu - „Keliyuan” produkuje prototyp produktu w celu przeprowadzenia testów i zatwierdzenia przez partnera OEM.

3.1.4 Produkcja i kontrola jakości – po zatwierdzeniu prototypu „Keliyuan” rozpoczyna produkcję i wdraża środki kontroli jakości, aby upewnić się, że produkt spełnia standardy partnera OEM.

3.1.5 Dostawa i logistyka – „Keliyuan” dostarcza gotowy produkt do partnera OEM w celu dystrybucji, marketingu i sprzedaży.

3.2 Proces ODM:

3.2.1. Rozwój koncepcji – partnerzy ODM dostarczają koncepcje lub pomysły na produkty, które chcą rozwijać.

3.2.2. Projektowanie i rozwój – „Keliyuan” projektuje i rozwija produkt zgodnie z koncepcjami i specyfikacjami partnera ODM.

3.2.3. Testowanie i zatwierdzanie prototypu – „Keliyuan” produkuje prototyp produktu w celu przeprowadzenia testów i zatwierdzenia przez partnera ODM.

3.2.4. Produkcja i kontrola jakości – Po zatwierdzeniu prototypu „Keliyuan” rozpoczyna produkcję produktu i wdraża środki kontroli jakości, aby upewnić się, że spełnia on standardy partnera ODM. 5. Pakowanie i logistyka – Producent pakuje i wysyła gotowy produkt do partnera ODM w celu dystrybucji, marketingu i sprzedaży.